Большая библиотека 3D-моделей и чертежей оборудования различных отраслей. 3D моделирование это процесс разработки математического представления любой трехмерной поверхности объекта с помощью специализированного ПО. В данный момент 3D-Модели очень актуальны. Они помогают ускорить процесс проектирования оборудования, оценить промышленный дизайн и проверить работоспособность оборудования. Чертежи оборудования позволяют изготовить сложное оборудование самостоятельно, сэкономить деньги. Надо понимать что представленные чертежи и 3D-модели представлены для ознакомления и могут не являться рабочей технической документацией.

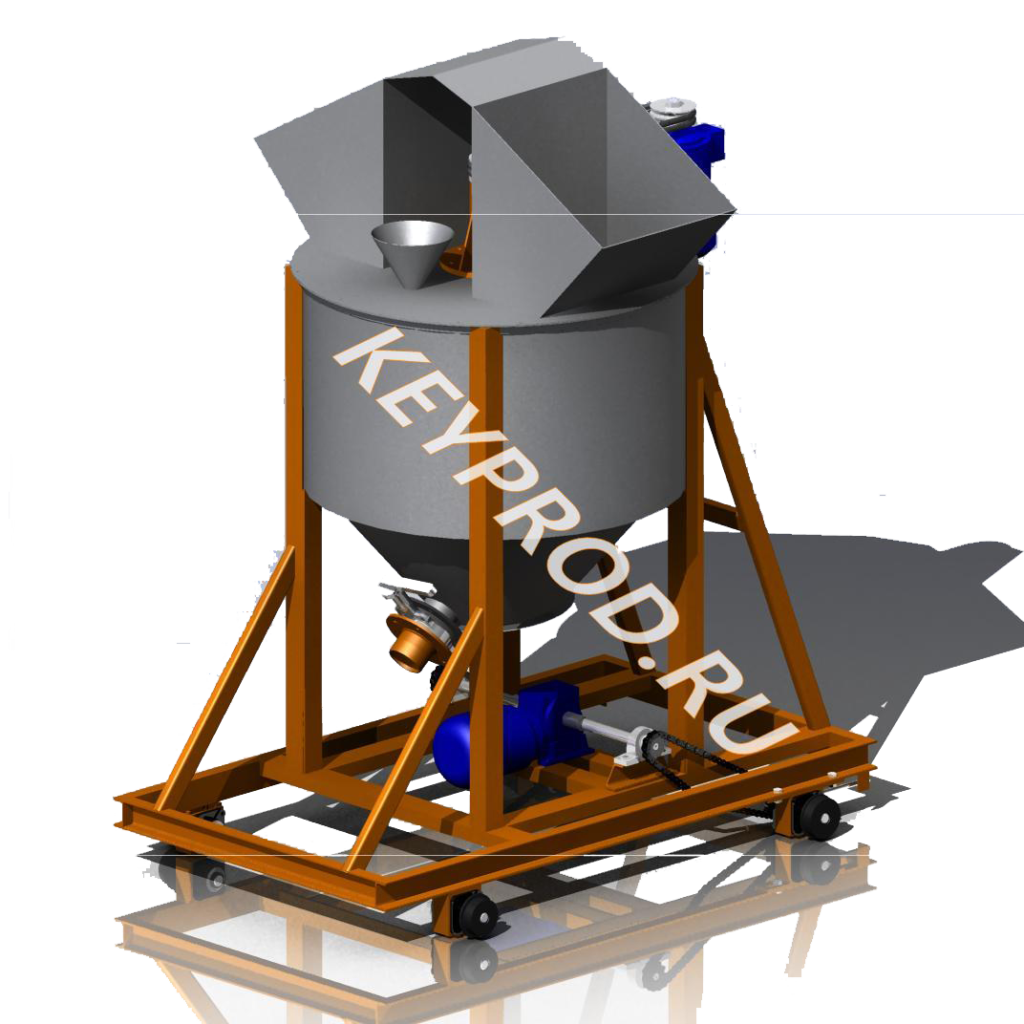

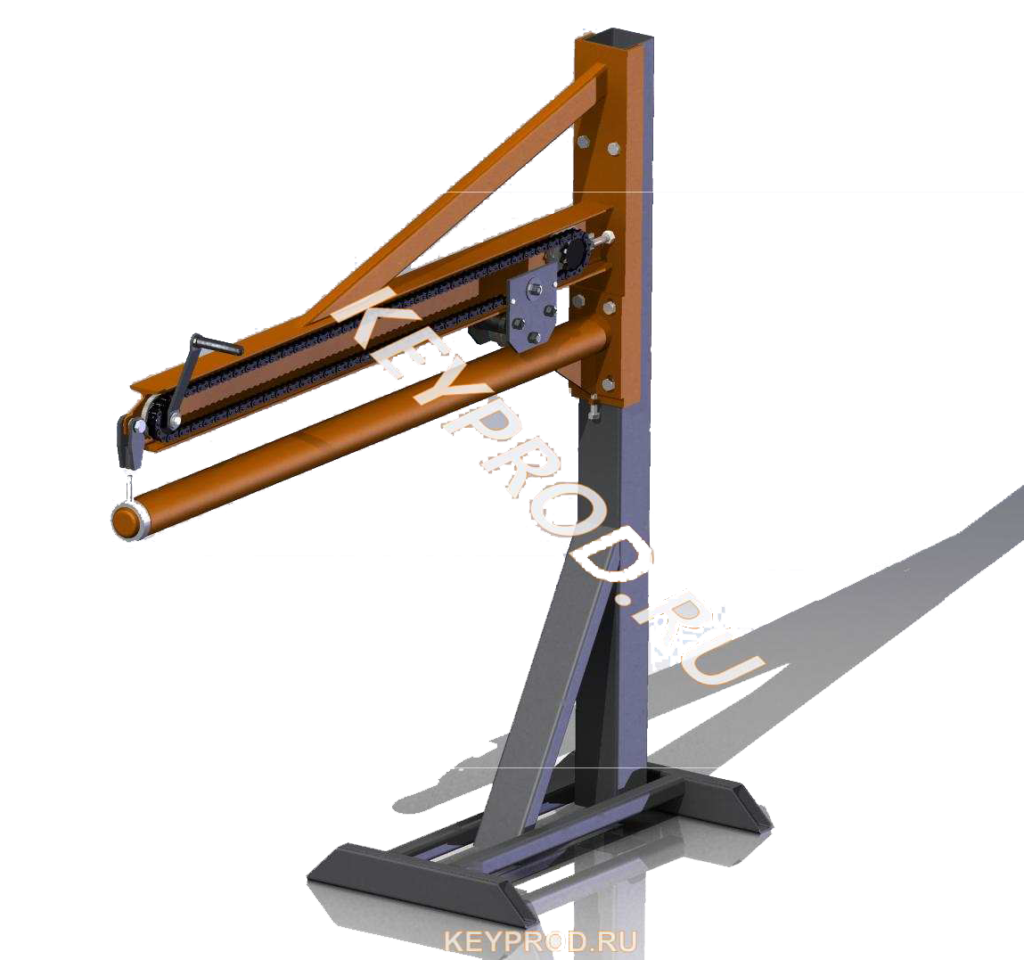

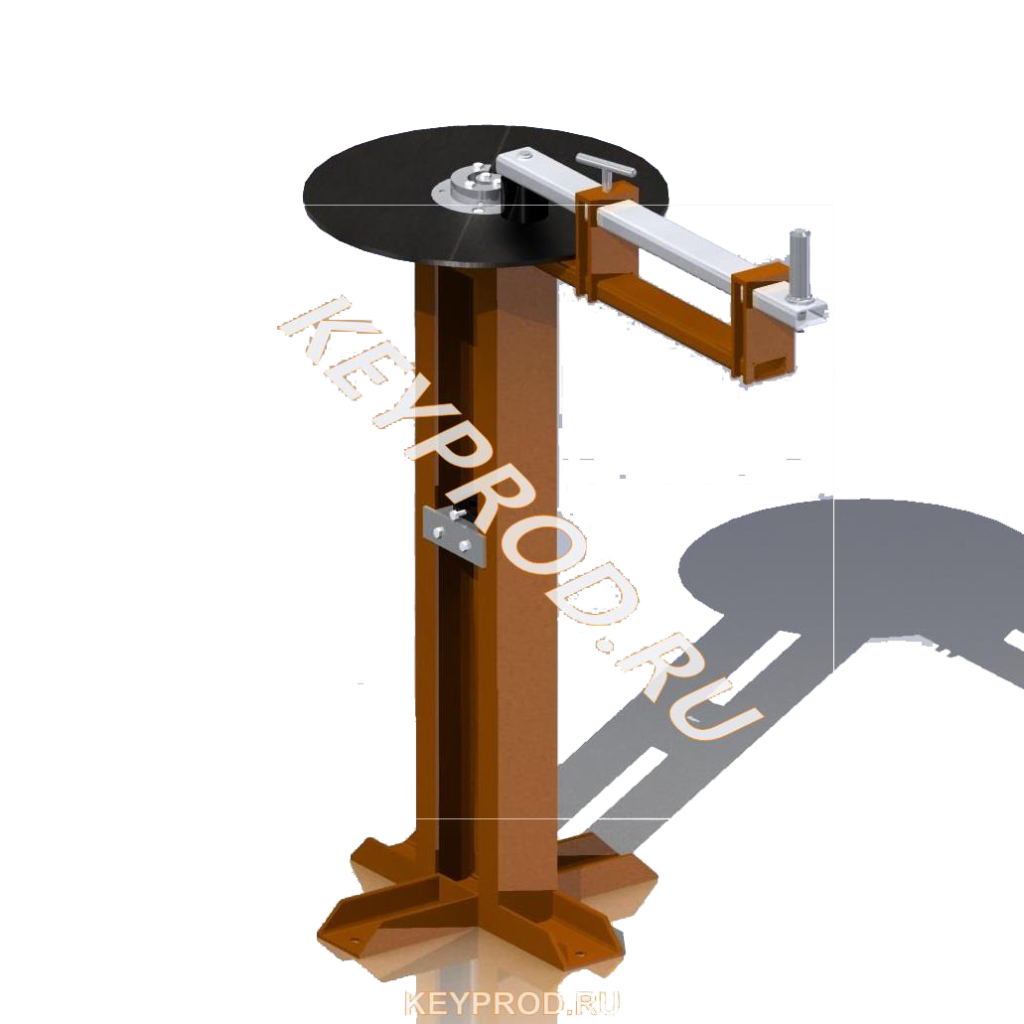

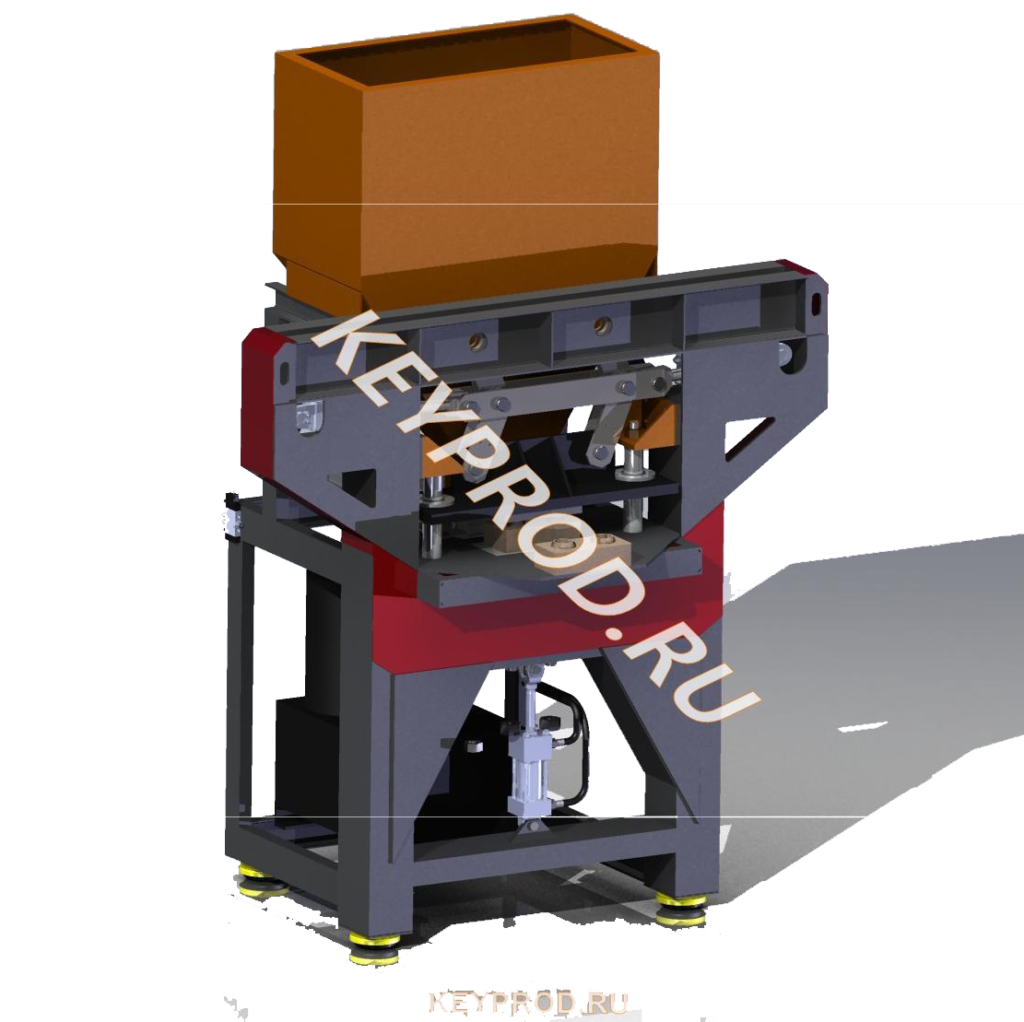

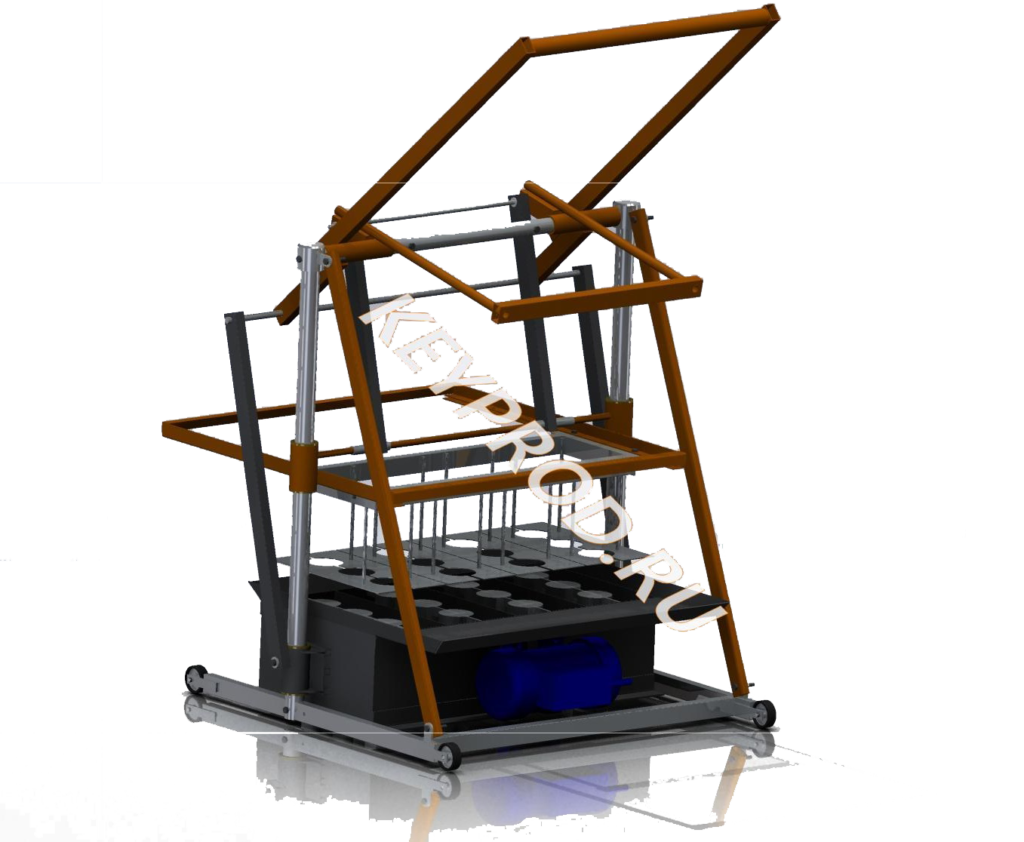

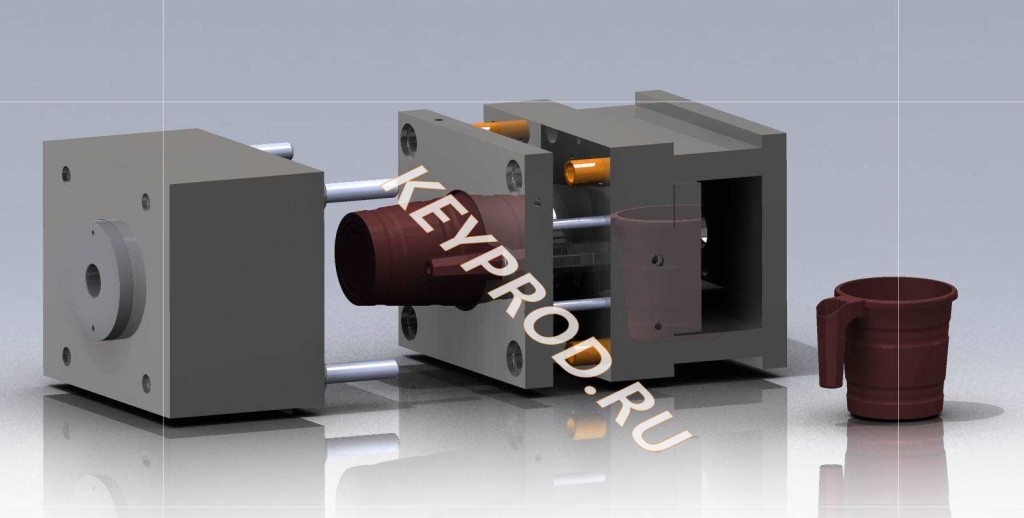

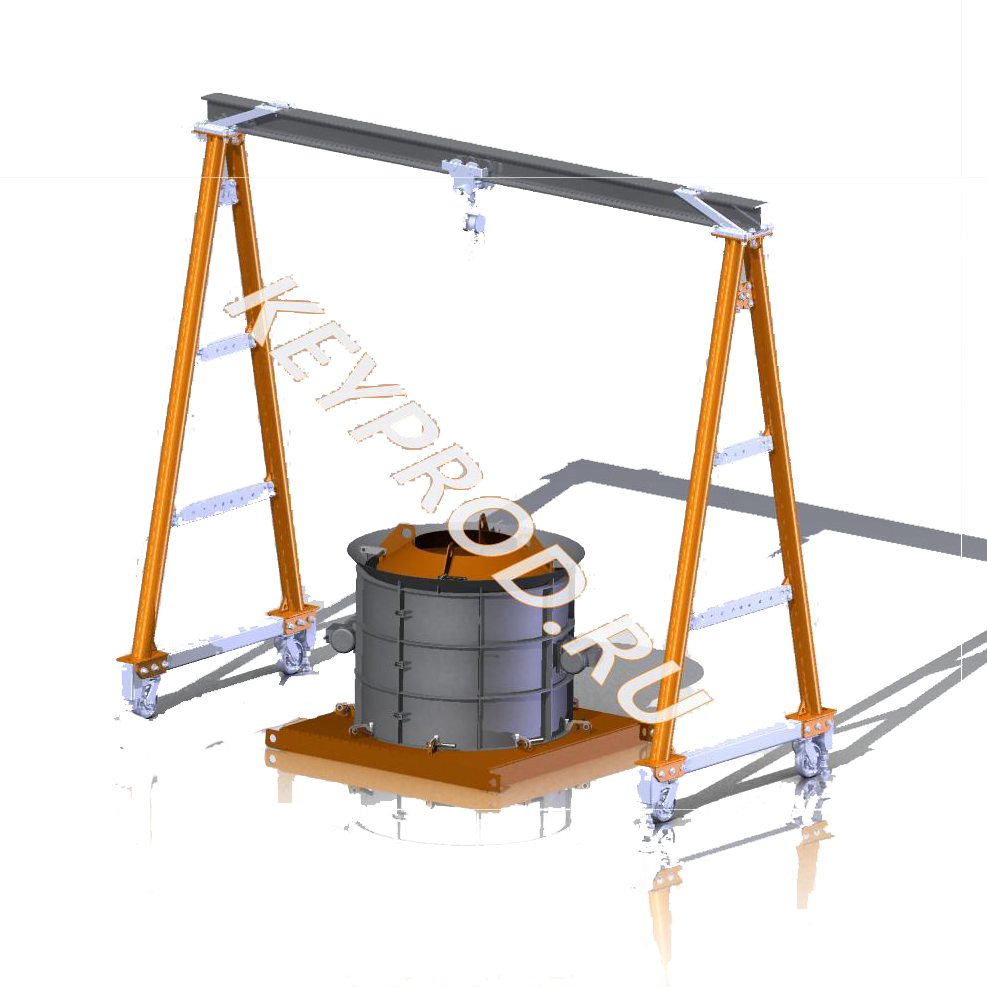

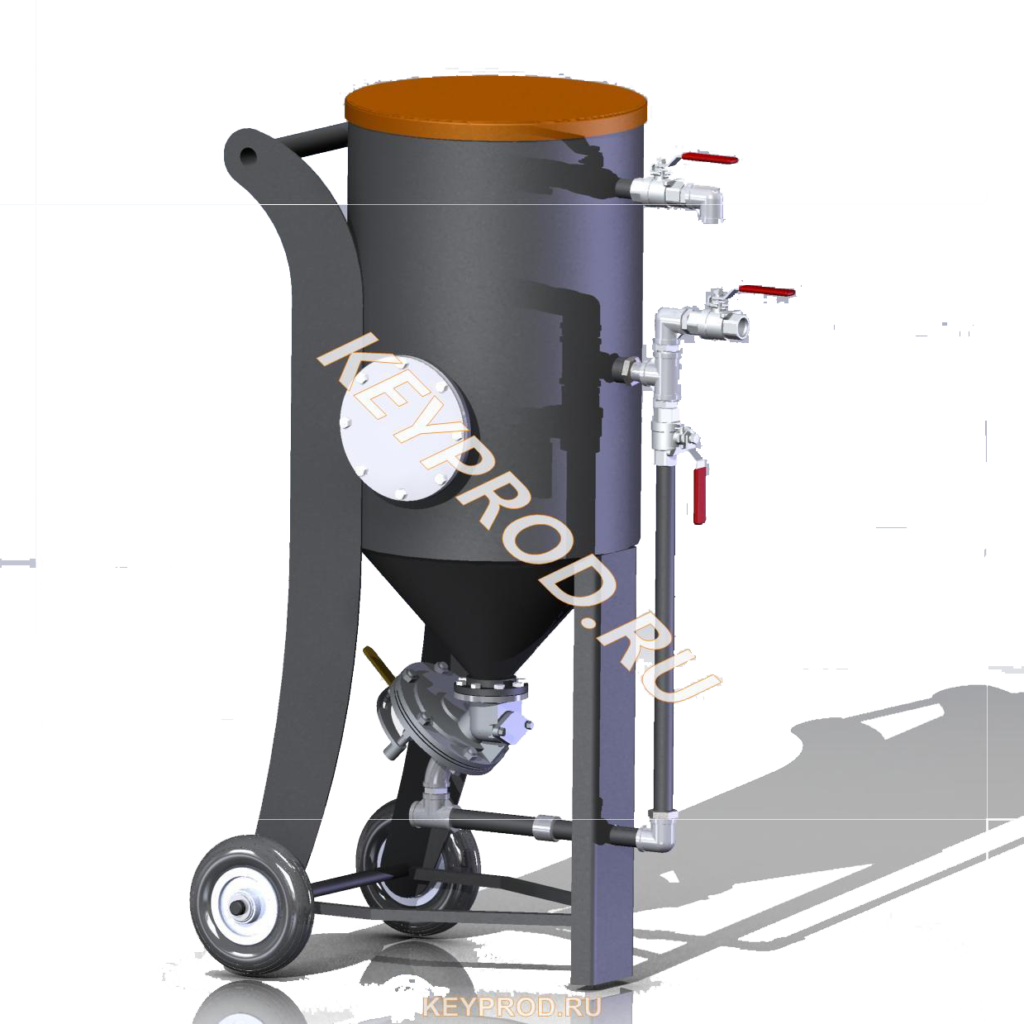

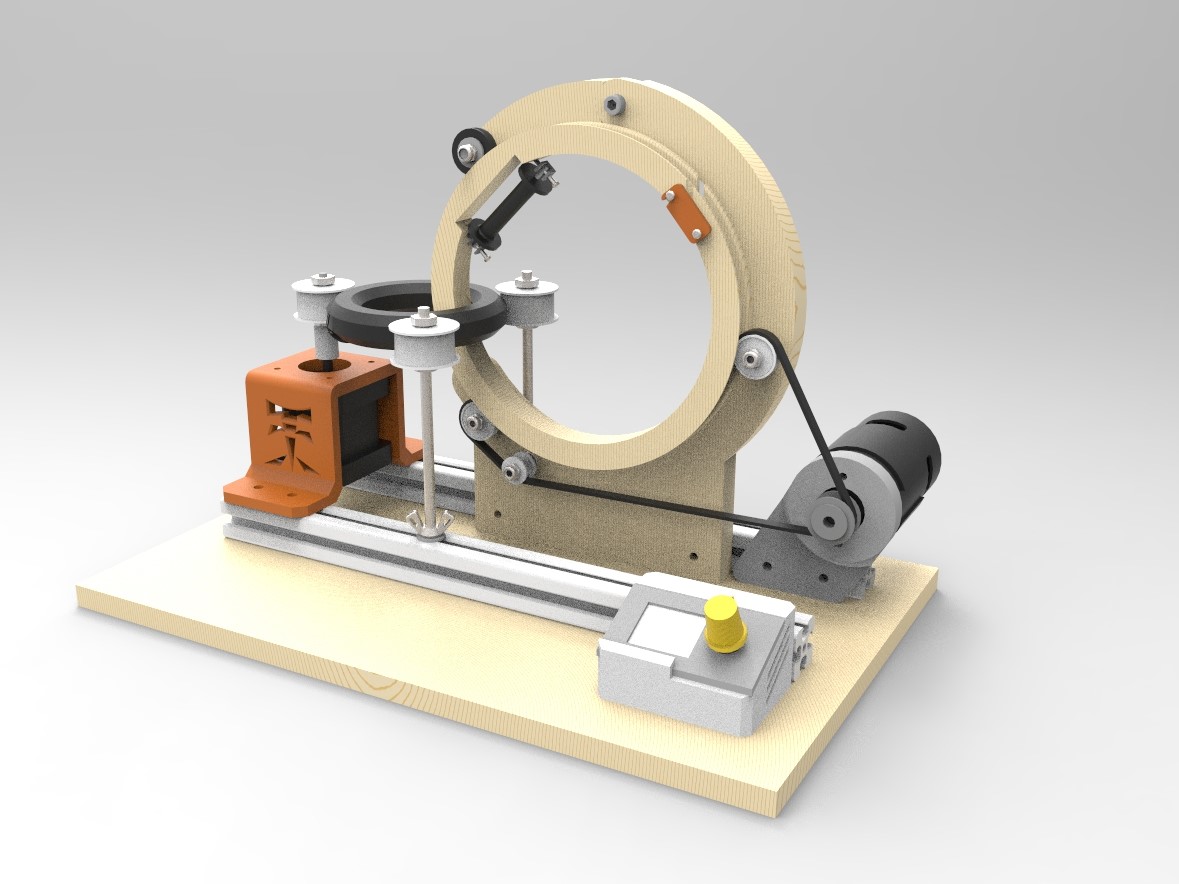

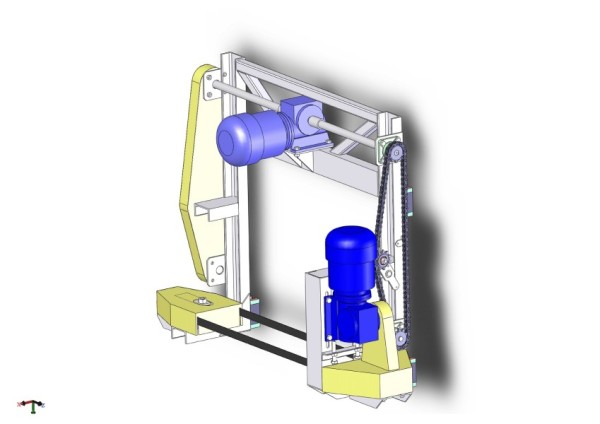

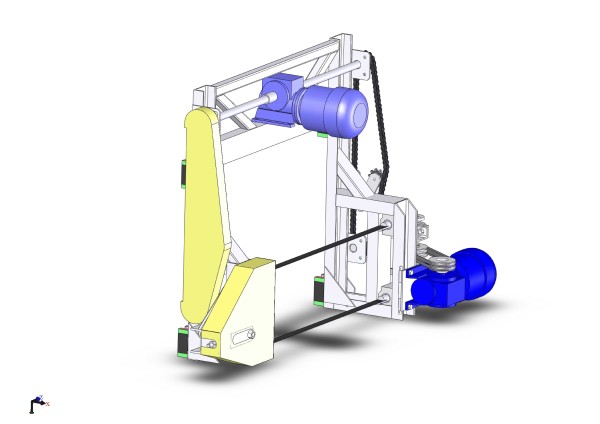

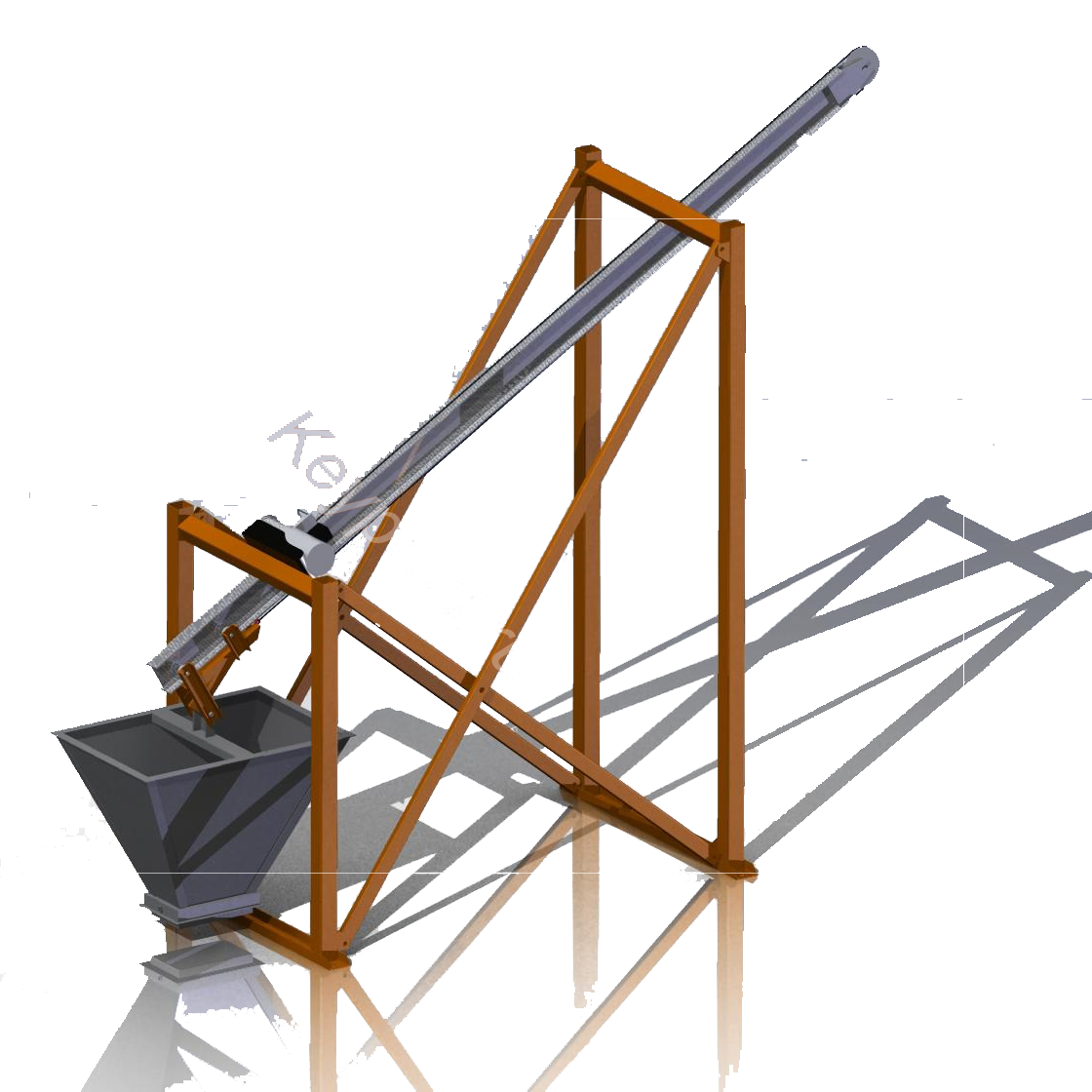

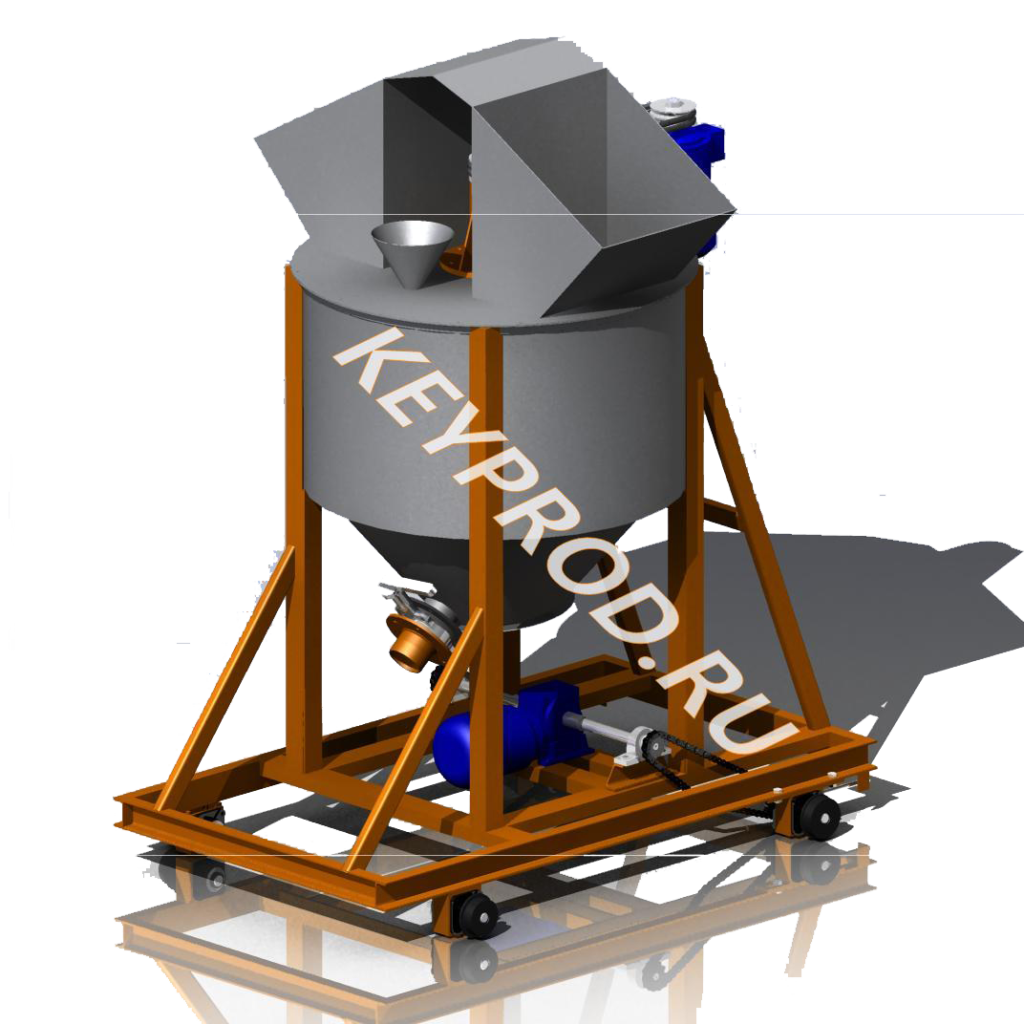

Подъемник механизированный ПМ01

Подъемник механизированный ПМ01 предназначен для подъёма и взвешивания сыпучих компонентов, с ручной разгрузкой через открывающееся дно бака. Используется при производстве бетонных смесей и других строительных материалов , в том числе газобетона.Объем бака — 0.4 м.куб

Скачать 3D-модель Подъемника механизированного ПМ01

Основные узлы:

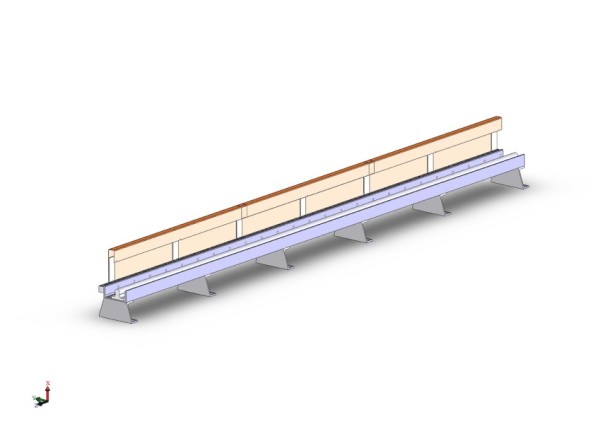

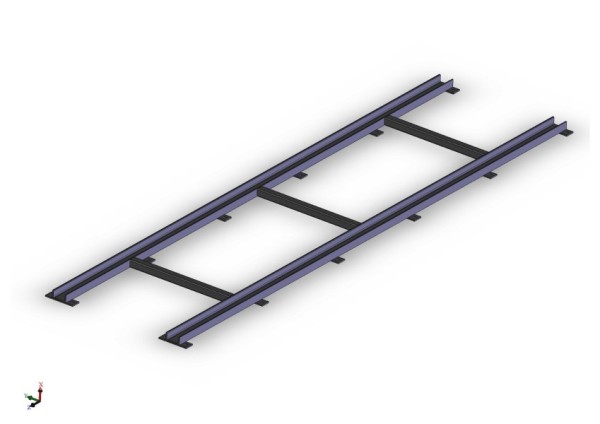

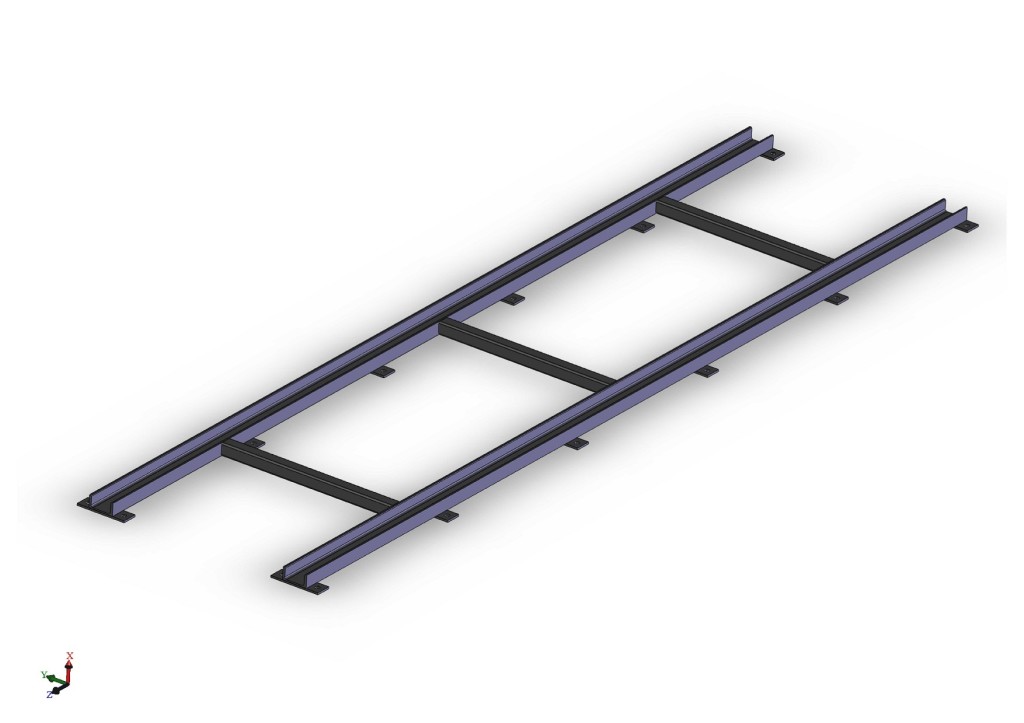

1. Рама подъемника

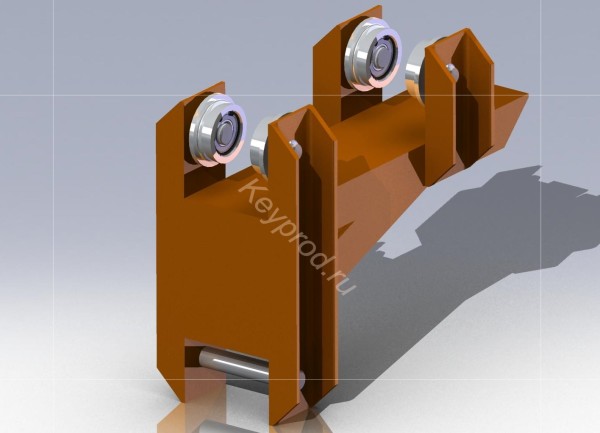

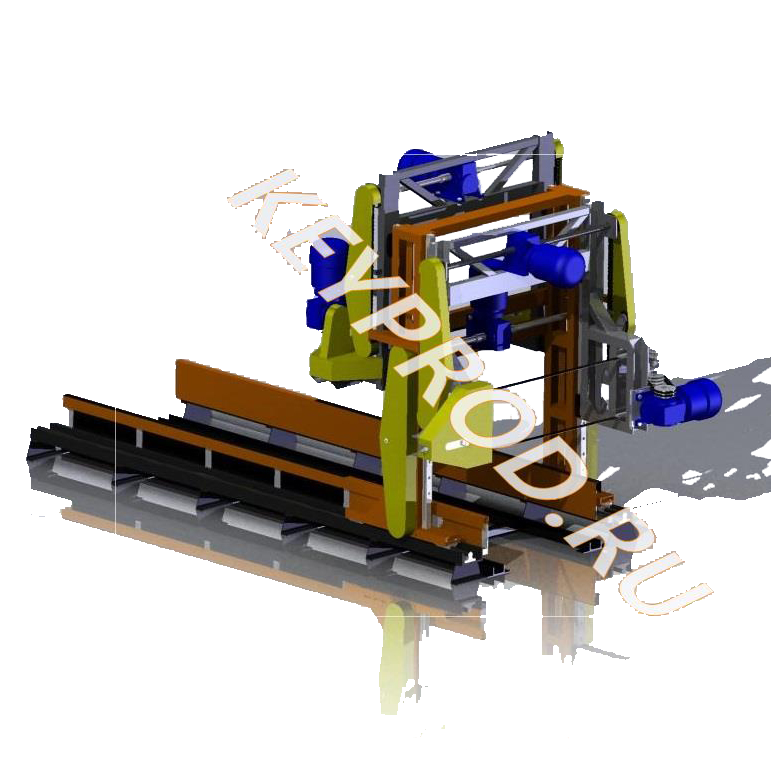

2.Каретка подъемника

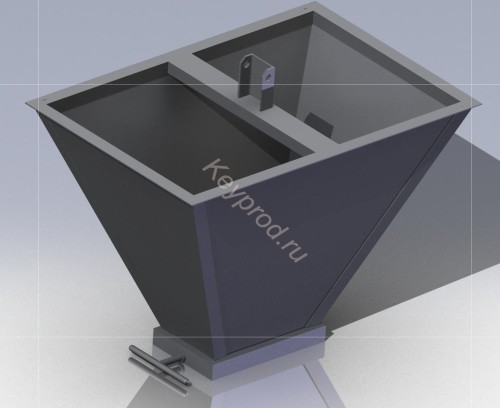

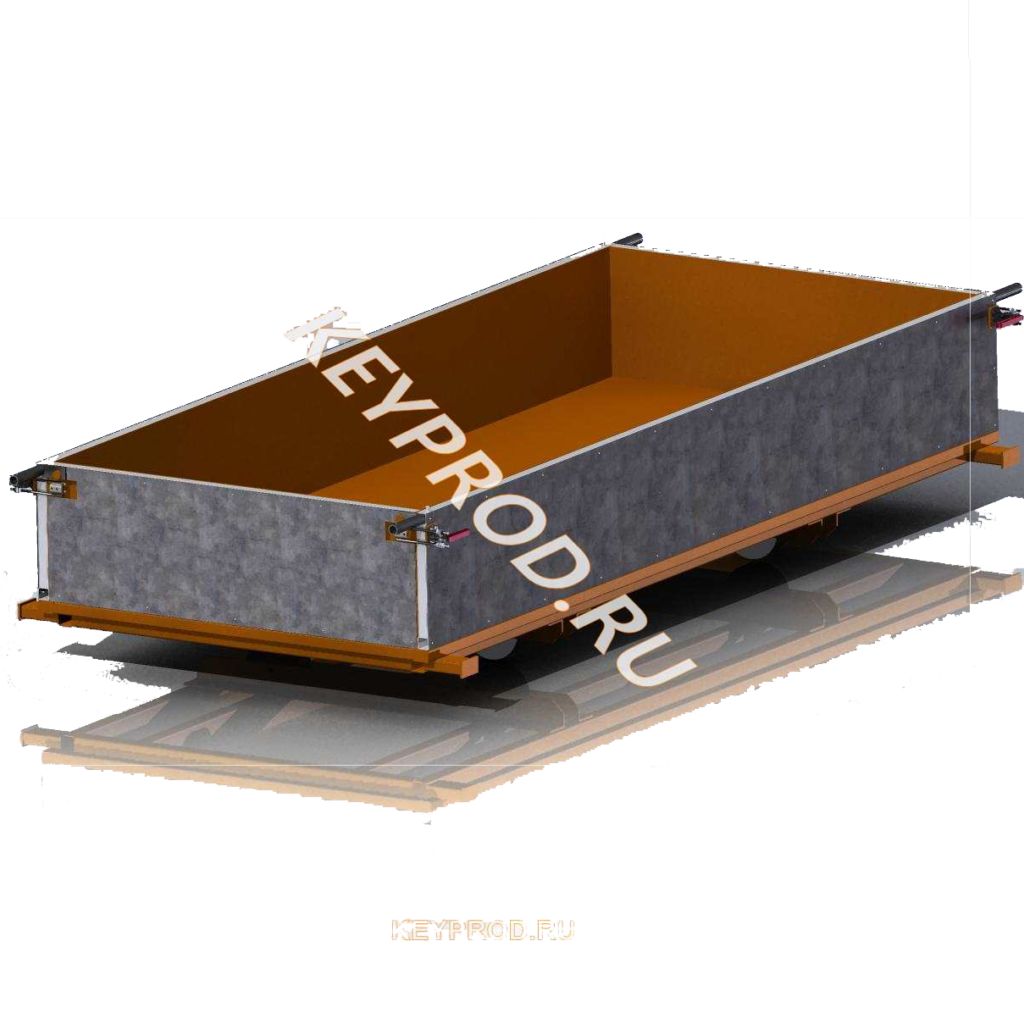

3. Бак подъемника

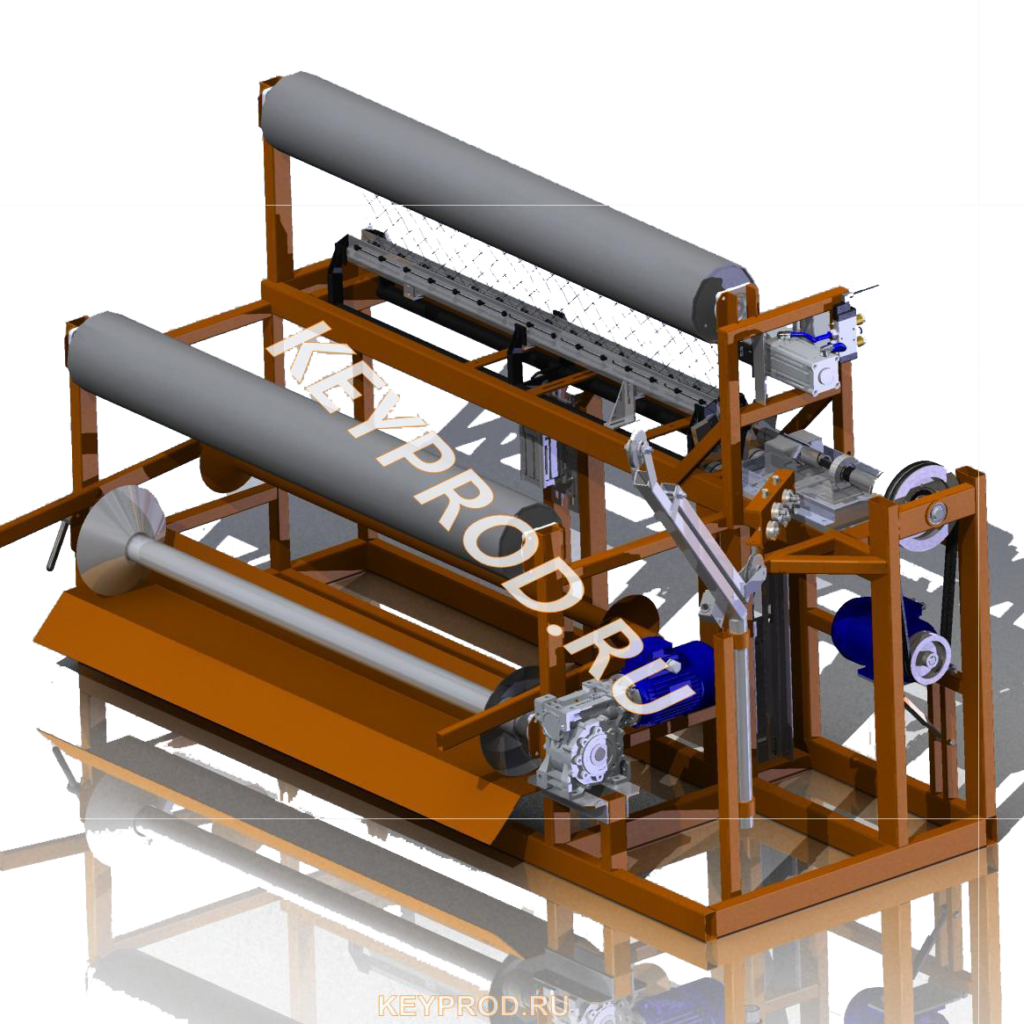

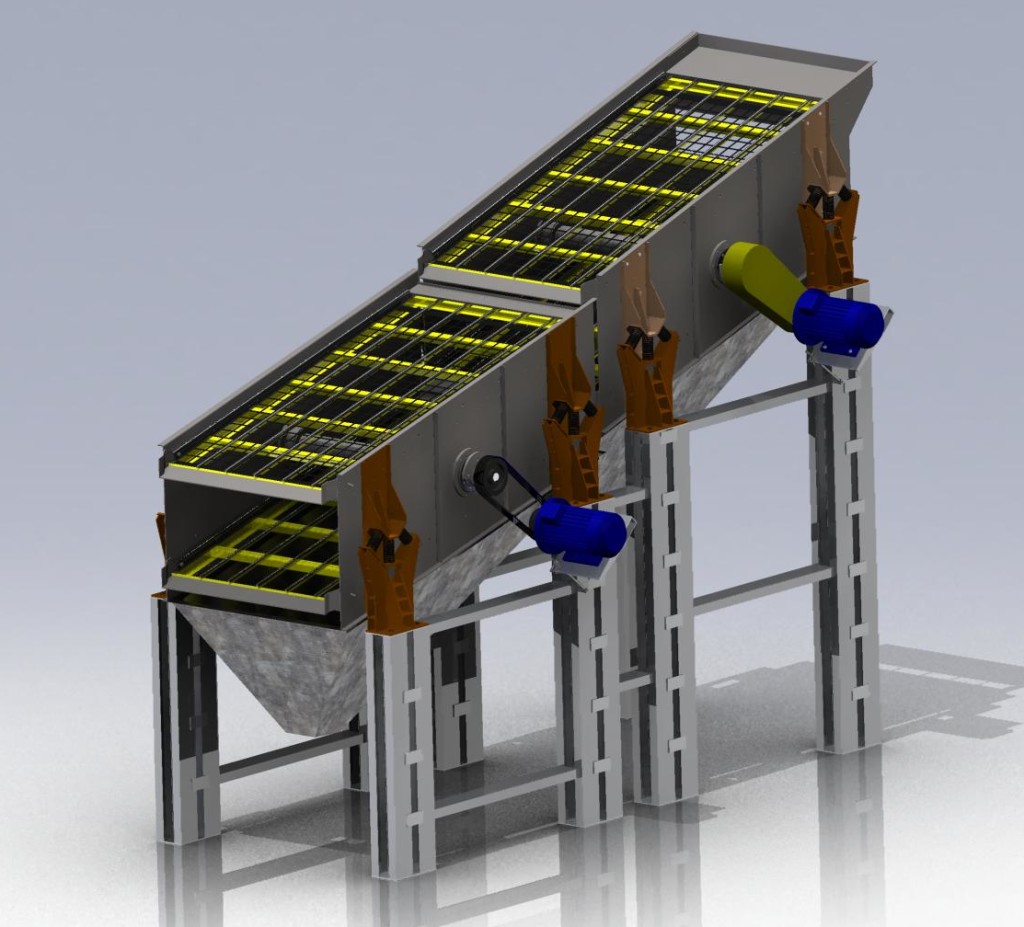

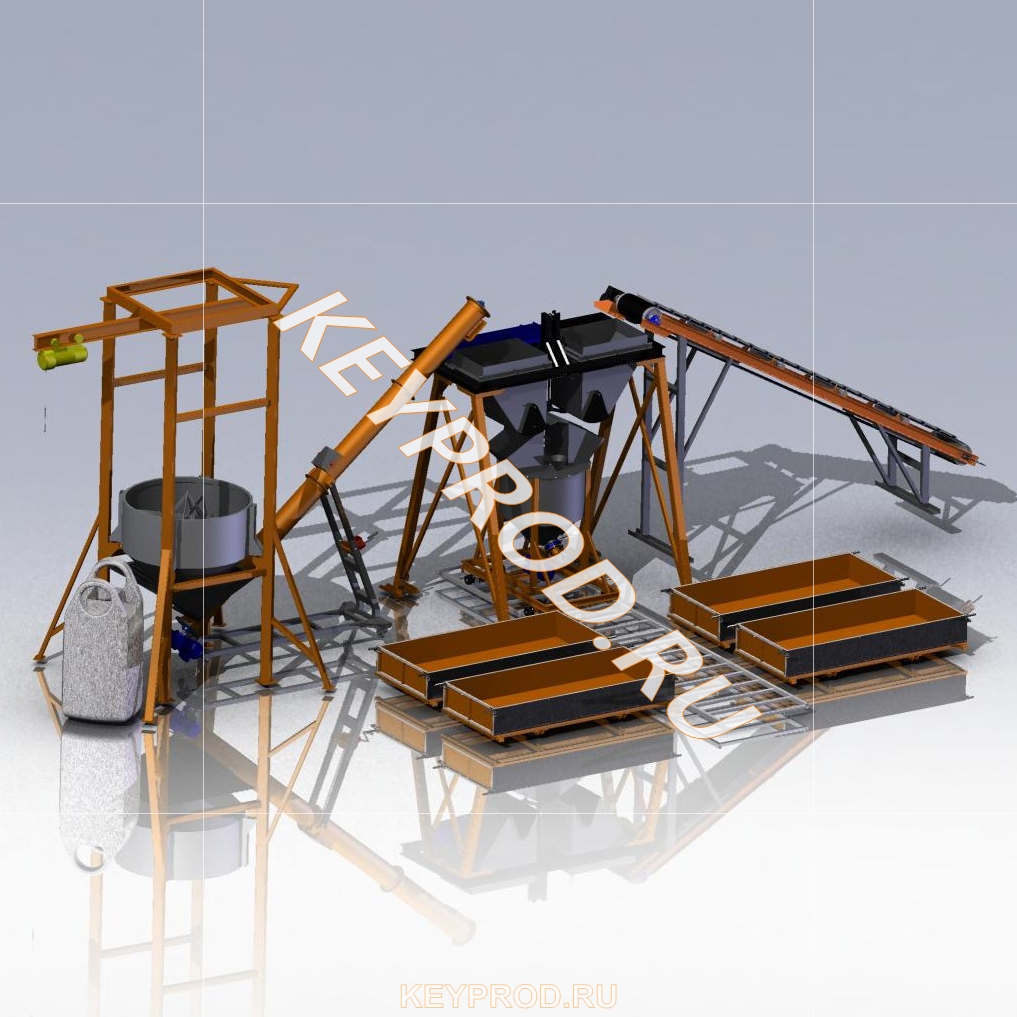

Технология стационарного производства неавтоклавного газобетона

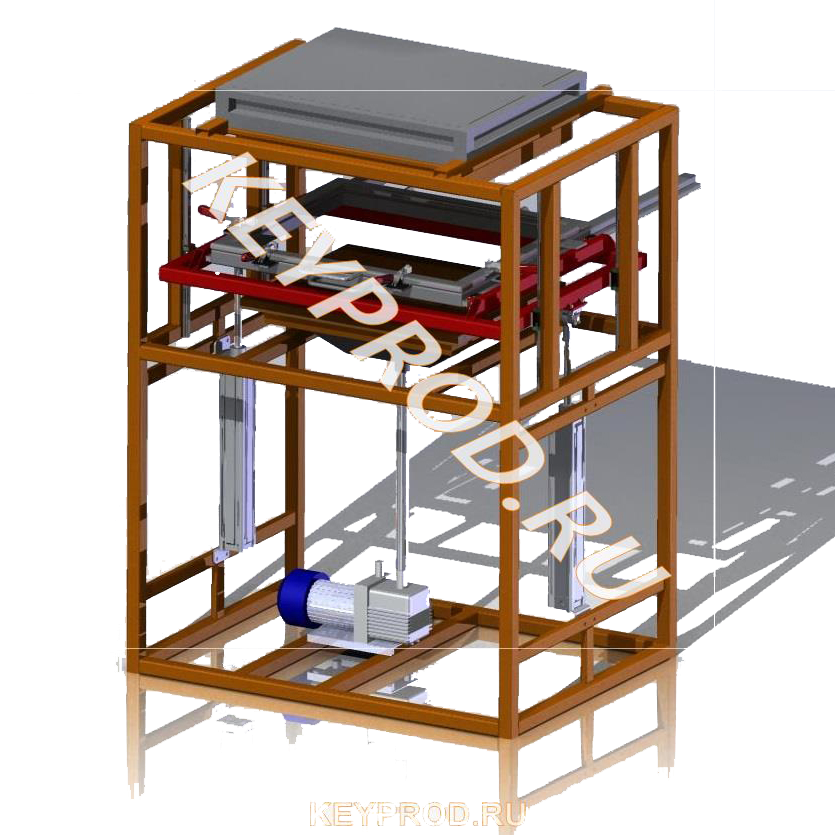

Схема производства газобетонных блоков по стационарной технологии

Рис. 1. Схема производства газобетонных блоков по стационарной технологии.

Основные технологические операции:

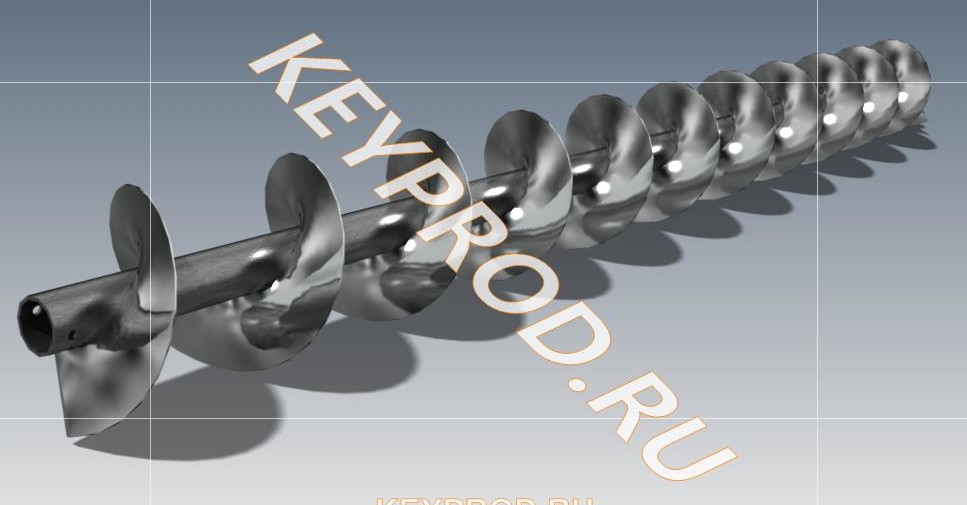

1. Цемент в мешках или биг-бэгов при помощи грузоподъемных устройств подается в растариватель . В дальнейшем при помощи шнекового транспортера цемент подается в дозатор.

2.Песок подается вибросито, где происходит отделение крупных включений песка. Песок подается ленточным транспортером в дозатор

3. Нагретая до 40-50 ºС вода подается в дозатор воды.

4.Газообразователь засыпается в смеситель для суспензии.

5. Все компоненты в определенной последовательностью подаются в смеситель, где происходит смешивание компонентов.

6. Смеситель по рельсам перемещается к формам и сливает раствор в стационарные формы

7. Распалубка формы, снятие горбушки и резка массива на блоки. (Ручная или автоматическая резка).

8. Подготовка формы: чистка и смазка.

Технология производства газобетона

Необходимое сырьё |

Технология стационарного производства газобетона

|

Технология конвейерного производства газобетона |

Характеристики газобетона |

|

|

Давайте разберемся что такое газобетон и как его производить.

Газобетон — разновидность ячеистого бетона; строительный материал, представляющий собой искусственный камень с равномерно распределёнными по всеему объёму сферическими порами диаметром 1—3 мм. Качество газобетона определяют равномерность распределения, равность объёма и закрытость пор.(wikipedia)

[gview file=»http://keyprod.ru/wp-content/uploads/2014/01/Технологическая-справка-о-производстве-газобетона.pdf»]

Сырьевые компоненты

В качестве сырьевых компонентов применяется вода, цемент, наполнители, добавки и газообразователь.

Необходимые требования к составу компонентов можно изучить на странице «Сырьевые компоненты».

Краткое описание технологического процесса

Производство газобетонных блоков из неавтоклавного газобетона состоит из следующих основных технологических процессов:

1.Активация алюминиевой пудры, используемой для производства изделий из ячеистого бетона.

Для получения высококачественных изделий из ячеистого бетона, удельная поверхность алюминиевой пудры должна быть в пределах 20000 см2/г и содержание активного алюминия до 95 %. Алюминиевая пудра ПАГ-1, согласно ГОСТ 5494-95 имеет кроющую способность от 6000 см2/г, а пудра ПАП-2 10000 см2/г . Содержание активного алюминия у ПАП-1 и ПАП-2 стандартом не регламентируется и фактически составляет от 65 до 95 % в пудре одной партии. Значительная часть пудры находится в комках 50-300 микрон. В процессе приготовления суспензии, скопления пудры полностью не диспергируются. Поэтому использование такой пудры не позволяет получить ячеистый бетон с однородной структурой. Кроме того, это приводит к образованию ячеек большого размера, что приводит к эффекту «хлопанья» и перерасходу пудры.

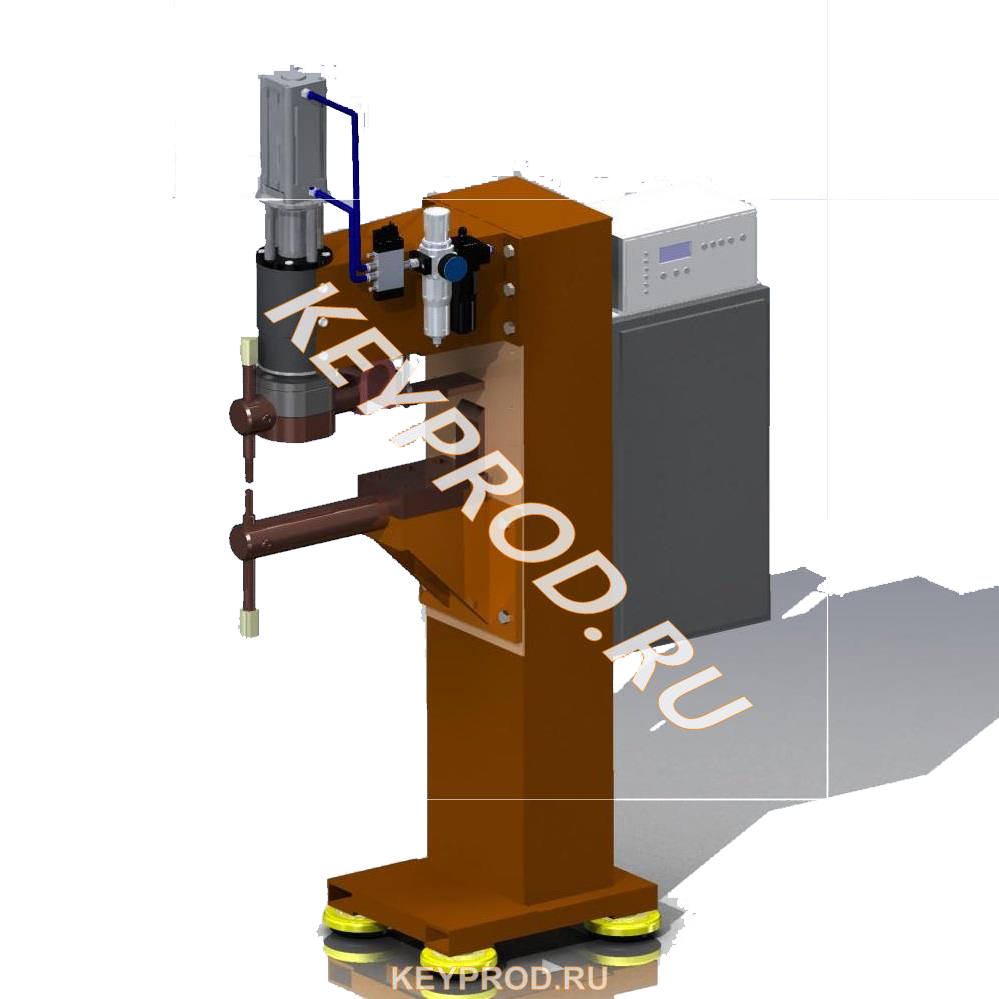

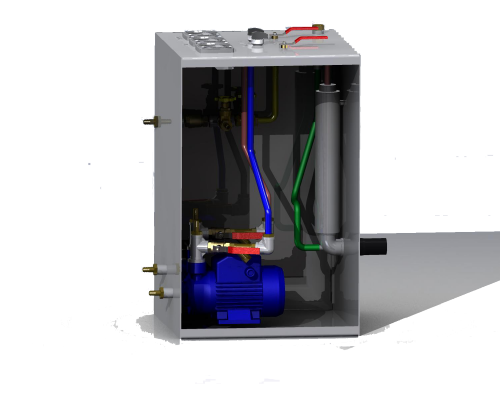

Улучшить качество суспензии можно применением высокоскоростных смесителей для суспензии СС01 с высокой частотой оборотов (не менее 6000).

Суспензию получают перемешиванием пудры в воде с небольшим количеством ПАВ. В течение 1-2 мин. Суспензию готовят непосредственно перед использованием (во избежание окисления алюминия).

2. Дозировка компонентов и их замешивание.

Информацию по точной дозировки компонентов можно найти на сайте http://www.allbeton.ru

Цемент из расходного бункера или МКР подается в дозатор.

Алюминиевая суспензия приготавливается в смесителе, из алюминиевой пудры любого ПАВ (можно сульфанол, клееканифольную эмульсию и проч.) и воды.

В работающий смеситель подаются ингридиенты в следующей последовательности:

1.Вода из дозатора.

2.Цемент из дозатора.

3.Песок из дозатора.

3.Через 3-5минут подается алюминиевая суспензия

Затем открывается затвор подачи готовой смеси. Смесь заливают в подготовленную предварительно смазанную форму.

Количество ингридиентов, подаваемых в смеситель, определяется рецептурой.

3.Формование и резка массива.

Формование массива происходит в формах изготовленных таким образом, чтобы полученная смесь не вытекала через щели, т.е. формы должны быть высокоточными. Формы до заливки газобетона смазывают минеральным маслом или специальными эмульсиями для предотвращения сцепления газобетона с металлом форм. Газобетонную массу заливают с учетом вспучивания на 2/3 или 3/4 высоты формы.( в зависимости от плотности). Для равномерного вспучивания температура воздуха в цехе должна поддерживаться не ниже +25°.

Через 60-80 минут (в зависимости от плотности приготовленной смеси) специальным ножом или струной срезается горбушка, затем борта формы снимают и полученный массив подают на резательный станок для получения блоков нужного размера.

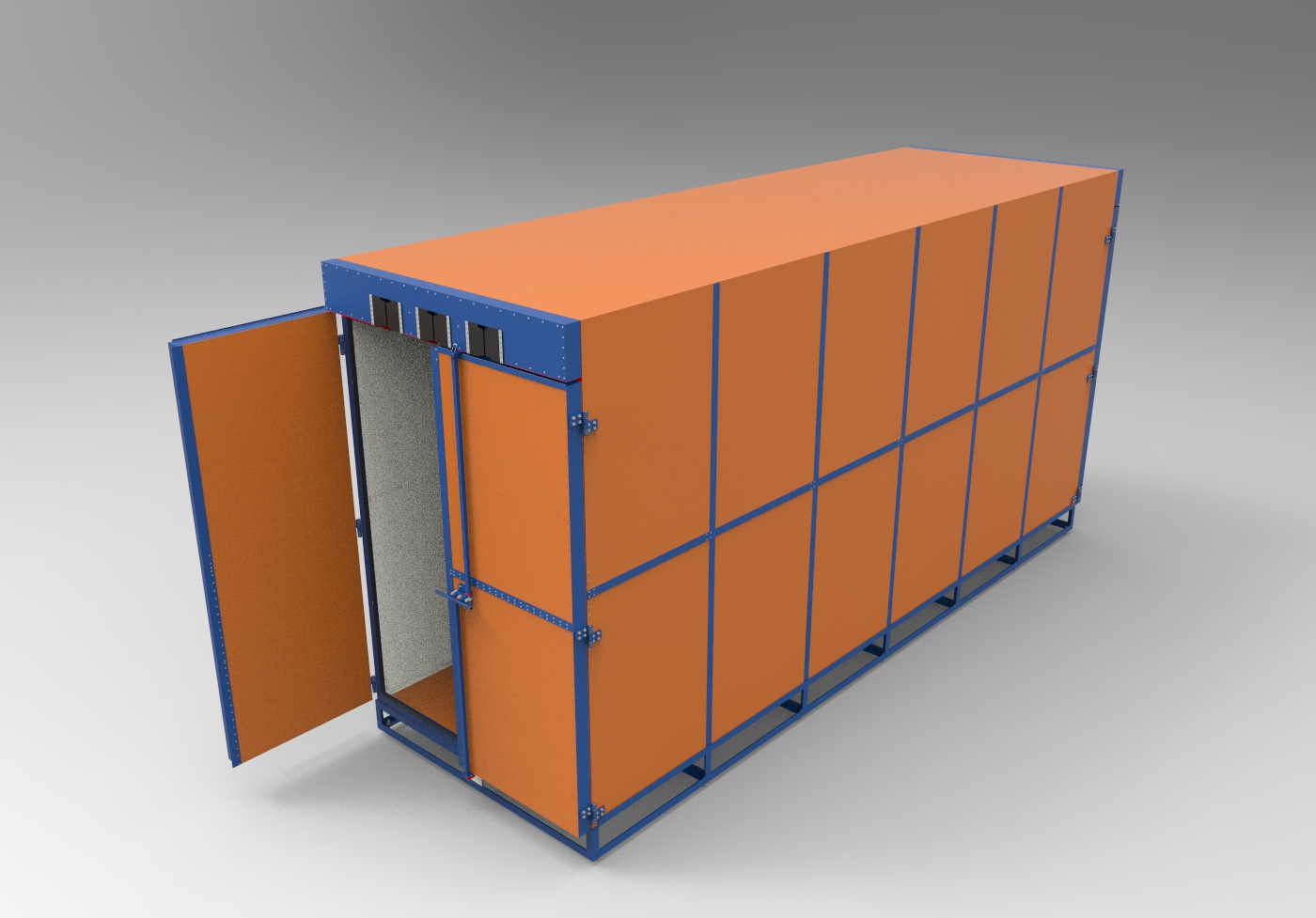

4. Окончательная выдержка газобетона.

После разрезки, массив подается в теплую камеру (Т=350 — 500С) изготовленную из любых легких материалов. Время выдержки в камере 8 — 12 часов ( в зависимости от плотности).

После 8-12 часовой выдержки блоки снимают с поддона и штабелируют на складе готовой продукции для отгрузки потребителям. Освободившиеся поддоны после очистки и смазки заливают

следующей партией.

Вся технология, начиная от времени, температуры замеса, размера форм и резательного станка, тщательно подобраны друг к другу. Любое изменение в данной технологии влечет изменение по всей цепочке, вплоть до размеров резательного станка.

Производство газобетонных блоков может осуществляться по двум технологиям:

- Технология стационарного производства неавтоклавного газобетона

- Технология конвейерного производства неавтоклавного газобетона

Разница между ними состоит в уровне автоматизации технологических операций и соответственно в производительности.

С характеристиками получаемых блоков можно ознакомиться на странице «Характеристики газобетона».